การผลิตแบตเตอรี่ลิเธียม - กระบวนการส่วนหน้า

บทนำ: ความรู้พื้นฐานเกี่ยวกับแบตเตอรี่ลิเธียม

1. โครงสร้างพื้นฐานของแบตเตอรี่ลิเธียม

วัสดุหลัก: อิเล็กโทรดบวก, อิเล็กโทรดลบ, อิเล็กโทรไลต์, ไดอะแฟรม

โครงสร้าง: กลม, สี่เหลี่ยม; ลามิเนต, คดเคี้ยว

รูปแบบ: โพลีเมอร์ (บรรจุภัณฑ์แบบยืดหยุ่น), ลิเธียมไอออนเหลว (เปลือกเหล็ก)

2. แบตเตอรี่ลิเธียมทำงานอย่างไร

วัสดุที่เป็นบวก: LiMn2O4 วัสดุที่เป็นลบ: แกรไฟต์

ในระหว่างการชาร์จ หลี่+ ในอิเล็กโทรดบวกและ หลี่+ ในอิเล็กโทรไลต์มาบรรจบกันเป็นอิเล็กโทรดลบเพื่อรับอิเล็กตรอน ซึ่งลดลงเหลือ หลี่ ที่ฝังอยู่ในวัสดุคาร์บอนของอิเล็กโทรดลบ ในระหว่างการคายประจุ หลี่ ที่ฝังอยู่ในวัสดุคาร์บอนลบจะสูญเสียอิเล็กตรอนและเข้าสู่อิเล็กโทรไลต์ และ หลี่+ ในอิเล็กโทรไลต์จะเคลื่อนไปยังอิเล็กโทรดบวก

3. หลักการจัดองค์ประกอบของแบตเตอรี่ลิเธียม

โครงสร้างอิเล็กโทรดบวก:

LiMn2O4(ลิเธียมแมงกาเนต)+ สารนำไฟฟ้า (อะเซทิลีนสีดำ)+ กาว (พีวีดีเอฟ)+ อิเล็กโทรดเชิงบวกสำหรับตัวสะสมของเหลว (อลูมิเนียมฟอยล์)

โครงสร้างอิเล็กโทรดเชิงลบ:

กราไฟท์ + สารนำไฟฟ้า (อะเซทิลีนสีดำ)+ กาว (พีวีดีเอฟ)+ ตัวสะสมของเหลว (ฟอยล์ทองแดง) อิเล็กโทรดเชิงลบ

4. กระบวนการชาร์จ

แหล่งจ่ายไฟจะชาร์จแบตเตอรี่ ในเวลานี้อิเล็กตรอน e บนอิเล็กโทรดบวกจะวิ่งไปยังอิเล็กโทรดลบผ่านวงจรภายนอก และลิเธียมไอออนบวก หลี่+"กระโดด"เข้าไปในอิเล็กโทรไลต์จากอิเล็กโทรดบวก"ปีนขึ้นไป"ผ่านรูโค้งเล็กๆ บนไดอะแฟรม และ"ว่ายน้ำ"ไปยังขั้วลบและอิเล็กตรอนที่มีการวิ่งระยะยาวจะถูกรวมเข้าด้วยกัน

ปฏิกิริยาบนอิเล็กโทรดบวกคือ LiMn2O4 ==ลี1-xMn2O4+ซลี++Xe(อิเล็กตรอน)

ปฏิกิริยาต่อขั้วลบคือ 6C+เอ็กซ์แอลไอ+Xe==ลิกซี6

5. กระบวนการคายประจุ

การคายประจุของแบตเตอรี่ ในเวลานี้อิเล็กตรอน e บนขั้วลบจะวิ่งไปยังขั้วบวกผ่านวงจรภายนอก และลิเธียมไอออนบวก หลี่+"กระโดด"เข้าไปในอิเล็กโทรไลต์จากขั้วลบ"ปีนขึ้นไป"ผ่านรูเล็กๆ โค้งบนไดอะแฟรม"ว่ายน้ำ"ไปยังขั้วบวกและรวมตัวกับอิเล็กตรอนที่มีการวิ่งผ่านเป็นเวลานาน

ปฏิกิริยาบนอิเล็กโทรดบวกคือ ลี1-xMn2O4+xli++xe(อิเล็กตรอน) ==LiMn2O4

ปฏิกิริยาที่เกิดขึ้นกับขั้วลบคือ ลิกซี6 == 6C+xLi+xe

6. การไหลของกระบวนการแบตเตอรี่ลิเธียมไอออน:

ส่วนหน้า: การผสม การเคลือบ การรีด การตัดแบบไดคัท

ส่วนตรงกลาง: การพัน, การประกอบ, การฉีด

หลังจากส่วน: การก่อตัว, พาร์ติชัน, โมดูล

ส่วนหน้า

เป้าหมายการผลิตของกระบวนการก่อนหน้าและต่อไปนี้คือการผลิตชิ้นส่วนเสา (บวกและลบ) ให้เสร็จสมบูรณ์ กระบวนการหลักของขั้นตอนแรกคือ: การผสม การเคลือบ การรีด การวิ่งหนี การผลิต การตัดแบบไดคัท อุปกรณ์ที่เกี่ยวข้องส่วนใหญ่ประกอบด้วย: เครื่องผสม เครื่องเคลือบ เครื่องรีดแบบม้วน เครื่องวิ่งหนี เครื่องผลิต เครื่องตัดแบบไดคัท ฯลฯ

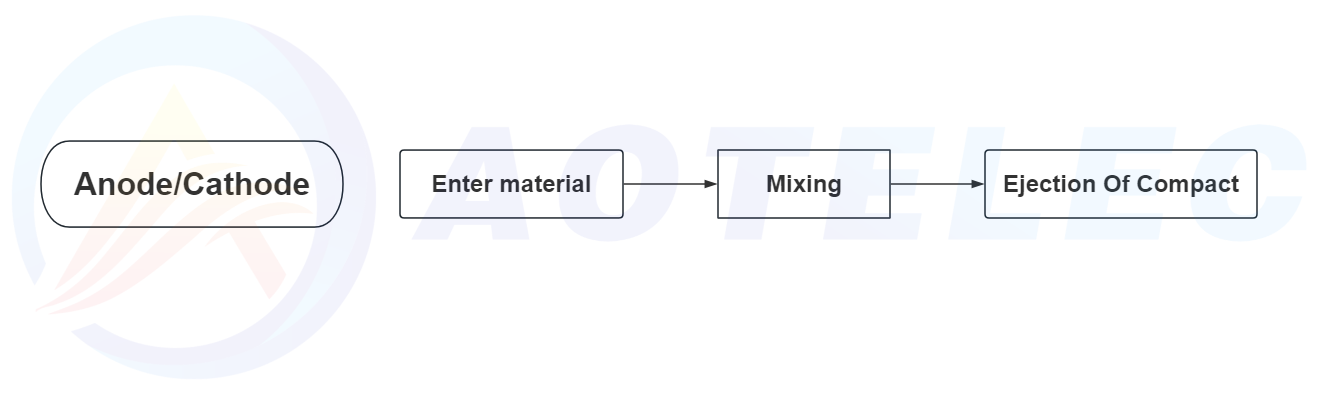

1.มผสม

การผสมสารละลาย (อุปกรณ์ที่ใช้:เครื่องผสมสูญญากาศ) คือการผสมวัสดุแบตเตอรี่โซลิดสเตตบวกและลบอย่างเท่าเทียมกันและเติมตัวทำละลายเพื่อคนให้เป็นสารละลาย การผสมสารละลายเป็นจุดเริ่มต้นของกระบวนการก่อนหน้า และเป็นพื้นฐานสำหรับกระบวนการเคลือบและการรีดที่ตามมา

1.1 การแบทช์ที่เป็นบวก

อิเล็กโทรดบวกประกอบด้วยสารออกฤทธิ์ สารนำไฟฟ้า และสารยึดเกาะ

1.2ส่วนผสมอิเล็กโทรดเชิงลบ (กวน)

อิเล็กโทรดลบประกอบด้วยวัสดุออกฤทธิ์ สารนำไฟฟ้า กาว และสารช่วยกระจายตัว-

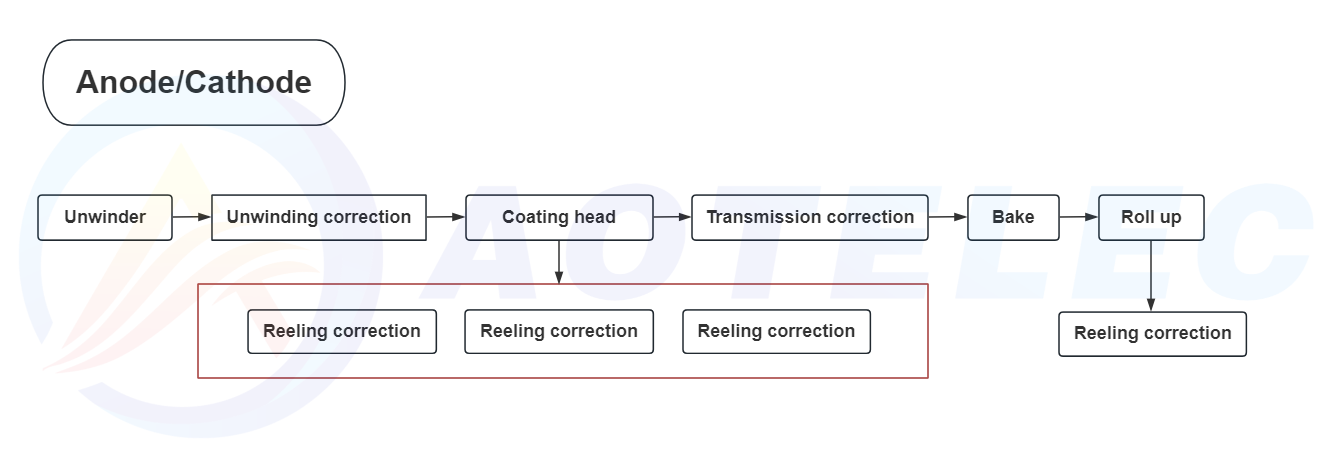

การเคลือบ (อุปกรณ์ที่ใช้:เครื่องเคลือบ) คือกระบวนการเคลือบสารละลายที่กวนลงบนฟอยล์โลหะให้เท่าๆ กัน แล้วทำให้แห้งเพื่อผลิตขั้วไฟฟ้าบวกและลบ เนื่องจากเป็นการเชื่อมโยงหลักของกระบวนการก่อนหน้านี้ คุณภาพการดำเนินการของกระบวนการเคลือบจึงส่งผลกระทบอย่างมากต่อความสม่ำเสมอ ความปลอดภัย และอายุการใช้งานของแบตเตอรี่สำเร็จรูป ดังนั้นเครื่องเคลือบจึงเป็นอุปกรณ์ที่มีคุณค่าที่สุดในขั้นตอนก่อนหน้า

หลักการของเครื่องเคลือบแบบบีบ

จะควบคุมความสม่ำเสมอของการเคลือบแบตเตอรี่ลิเธียมได้อย่างไร?

มีหลายปัจจัยที่ส่งผลต่อความสม่ำเสมอของการเคลือบ รวมถึงมนุษย์ เครื่องจักร วัสดุ วิธีการ และสภาพแวดล้อม อย่างไรก็ตาม ปัจจัยพื้นฐานคือเงื่อนไขหลายประการที่เกี่ยวข้องโดยตรงกับกระบวนการเคลือบ: สารตั้งต้นในการเคลือบ กาว เหล็กเคลือบ/ลูกกลิ้งยาง และเครื่องคอมโพสิต

1) พื้นผิวเคลือบ: ส่วนใหญ่รวมถึงวัสดุ ลักษณะพื้นผิว ความหนา และความสม่ำเสมอ

2) กาว: ส่วนใหญ่หมายถึงความหนืดในการทำงาน ความสัมพันธ์ และการยึดเกาะกับพื้นผิวของพื้นผิว

3) ลูกกลิ้งเหล็กเคลือบ: ไม่เพียงแต่เป็นตัวพาโดยตรงของกาวเท่านั้น แต่ยังเป็นมาตรฐานการรองรับสำหรับพื้นผิวเคลือบและลูกกลิ้งยาง ดังนั้นจึงเป็นแกนหลักของกลไกการเคลือบทั้งหมด ความสม่ำเสมอของการเคลือบได้รับผลกระทบจากรูปร่างและพิกัดความเผื่อตำแหน่ง ความแข็งแกร่ง คุณภาพสมดุลแบบไดนามิกและแบบคงที่ คุณภาพพื้นผิว ความสม่ำเสมอของอุณหภูมิ และสภาวะการเปลี่ยนรูปเนื่องจากความร้อน

4) ลูกกลิ้งเคลือบ: ลูกกลิ้งยางหมายถึงตัวแปรที่สำคัญของคุณภาพการเคลือบและวัสดุ (เช่นอายุการใช้งานของชั้นกาว) ความแข็ง ความทนทานต่อตำแหน่ง ความแข็งแกร่ง คุณภาพความสมดุลแบบไดนามิกและแบบคงที่ คุณภาพพื้นผิว และการเปลี่ยนรูปจากความร้อน สภาพยังส่งผลต่อความสม่ำเสมอของการเคลือบด้วย

5) เครื่องจักรคอมโพสิต: เป็นแพลตฟอร์มพื้นฐานสำหรับการเคลือบ ซึ่งไม่เพียงแต่รวมถึงความแม่นยำและความไวของลูกกลิ้งเหล็กเคลือบและกลไกการกดลูกกลิ้งยางเท่านั้น แต่ยังรวมถึงการออกแบบความเร็วการทำงานสูงสุดและความเสถียรโดยรวมของเครื่องจักรด้วย

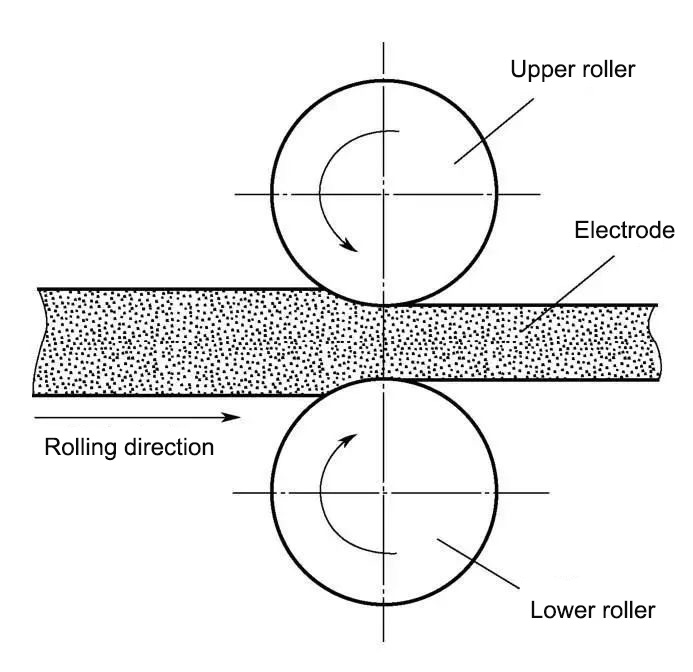

3. การตัดแบบโรลลิ่ง(การผลิต)

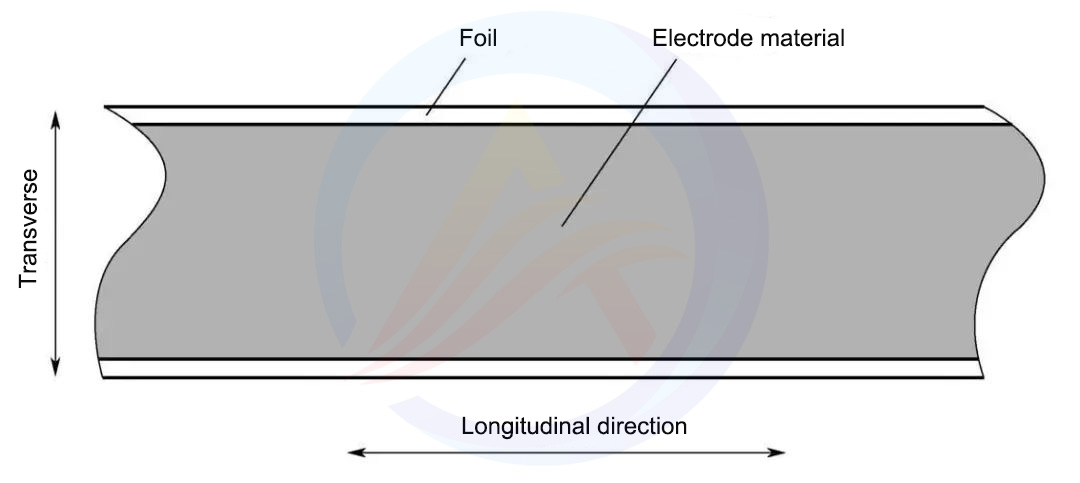

การรีดลูกกลิ้ง (อุปกรณ์ที่ใช้:กดลูกกลิ้ง) คือการกระชับอิเล็กโทรดที่เคลือบให้แน่นยิ่งขึ้น ซึ่งจะช่วยเพิ่มความหนาแน่นของพลังงานของแบตเตอรี่ ความเรียบของอิเล็กโทรดแบบรีดส่งผลโดยตรงต่อผลการประมวลผลของกระบวนการตัดที่ตามมา และความสม่ำเสมอของวัสดุแอคทีฟของอิเล็กโทรดก็ส่งผลทางอ้อมต่อประสิทธิภาพของเซลล์แบตเตอรี่ด้วย

การแยก (อุปกรณ์ที่ใช้:เครื่องตัด) เป็นกระบวนการตัดชิ้นขั้วที่ขดให้กว้างขึ้นอย่างต่อเนื่องให้เป็นชิ้นแคบๆ หลายชิ้นตามความกว้างที่ต้องการ ความล้มเหลวในการแตกหักของโพลาไรเซอร์ในระหว่างการตัดเกิดจากแรงเฉือน และความเรียบของขอบหลังการตัด (โดยไม่มีเสี้ยนหรือการโก่งงอ) เป็นกุญแจสำคัญในการประเมินประสิทธิภาพของเครื่องตัด

3.1 การผลิตอิเล็กโทรดเชิงบวก

หลังจากที่การเคลือบอิเล็กโทรดขั้วบวกแห้งแล้ว จำเป็นต้องจัดแนวลูกกลิ้งภายในเวลาดำเนินการ ลูกกลิ้งใช้ในการอัดแผ่นขั้ว และปัจจุบันมีสองกระบวนการ: การกดร้อนและการกดเย็น การบดอัดแบบร้อนมีอัตราการดีดกลับที่สูงกว่าเมื่อเทียบกับการอัดแบบเย็น แต่กระบวนการรีดเย็นนั้นค่อนข้างง่ายและใช้งานและควบคุมได้ง่าย อุปกรณ์หลักของลูกกลิ้งได้รับการปรับตามค่ากระบวนการต่อไปนี้: ความหนาแน่นของการบดอัด อัตราการดีดตัวกลับ และการยืดตัว ในเวลาเดียวกัน สิ่งสำคัญที่ควรทราบคือพื้นผิวของโพลาไรเซอร์ควรปราศจากเศษ บล็อคแข็ง การสูญเสียวัสดุ ขอบหยัก และช่องว่างไม่ควรแตกหัก

3.2 การผลิตอิเล็กโทรดเชิงลบ

การผลิตอิเล็กโทรดลบจะดำเนินการคล้ายกับอิเล็กโทรดบวก แต่การออกแบบกระบวนการแตกต่างออกไป-