ในสถาปัตยกรรมอันซับซ้อนของแบตเตอรี่สมัยใหม่ ตัวแยกแบตเตอรี่ มีบทบาทสำคัญแต่เงียบงัน: พวกมันแยกขั้วบวกและขั้วลบออกจากกันทางกายภาพ ขณะเดียวกันก็ช่วยให้สามารถเคลื่อนย้ายไอออนได้ ซึ่งเป็นสมดุลที่ส่งผลโดยตรงต่อความปลอดภัย ประสิทธิภาพ และอายุการใช้งาน ในบรรดาวัสดุหลากหลายชนิดที่ใช้สำหรับ ตัวแยกแบตเตอรี่ ทางเลือกที่ใช้เซรามิกได้กลายมาเป็นตัวเปลี่ยนเกม โดยเฉพาะอย่างยิ่งในการใช้งานที่มีประสิทธิภาพสูง เช่น รถยนต์ไฟฟ้า (อีวี) และระบบกักเก็บพลังงานไฟฟ้า บทความนี้จะสำรวจองค์ประกอบ ข้อดี การผลิต และศักยภาพในอนาคตของแผ่นกั้นแบตเตอรี่เซรามิก พร้อมเน้นย้ำถึงบทบาทสำคัญในการเปลี่ยนแปลงระบบกักเก็บพลังงานยุคใหม่

เซรามิกคืออะไรตัวแยกแบตเตอรี่-

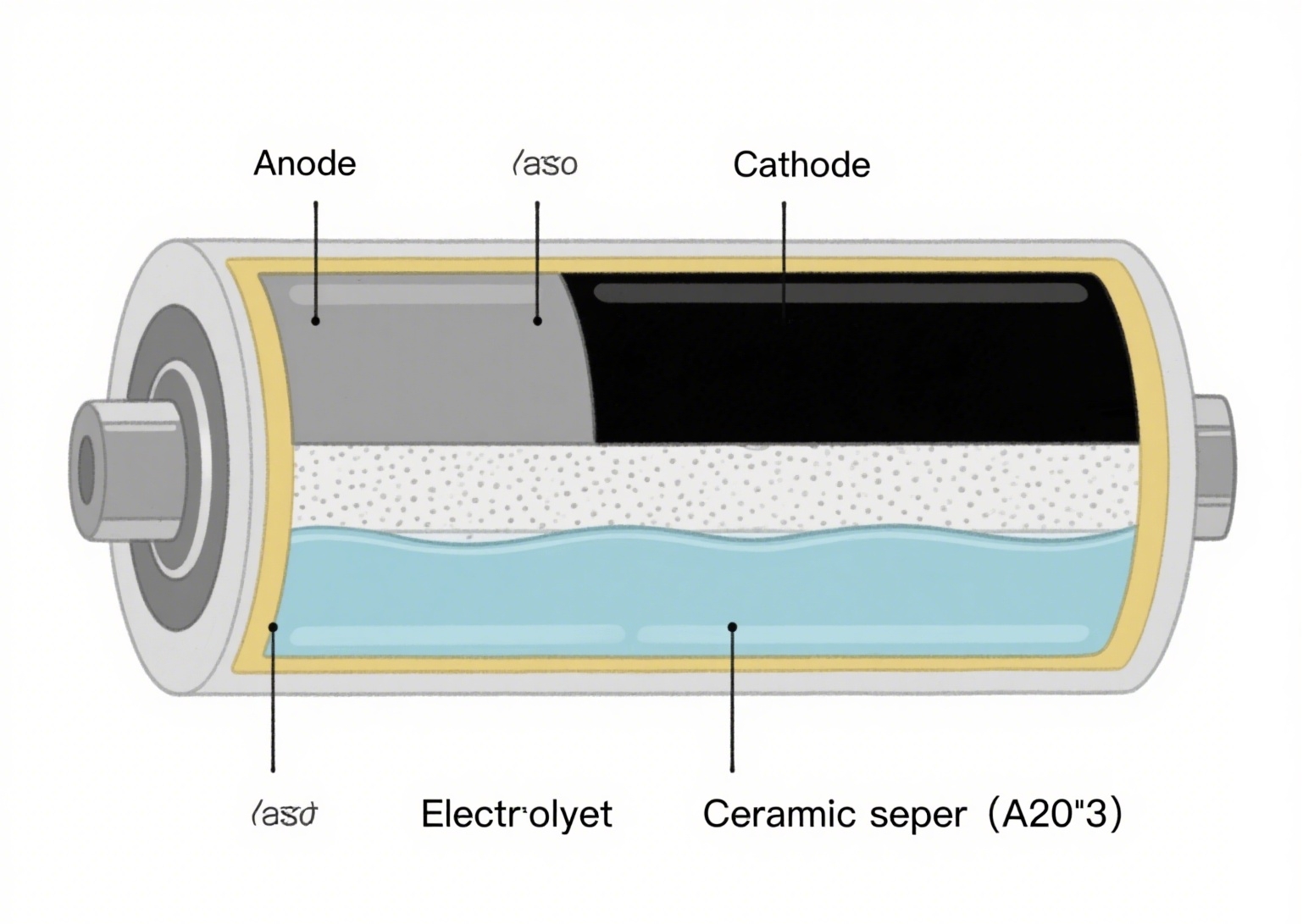

เซรามิกเป็นแผ่นเยื่อบางที่มีรูพรุน ออกแบบมาเพื่อป้องกันไฟฟ้าลัดวงจรระหว่างขั้วบวกและขั้วลบของแบตเตอรี่ พร้อมทั้งอำนวยความสะดวกในการเคลื่อนที่ของไอออน (เช่น ลิเธียมหรือโซเดียม) ในระหว่างรอบการชาร์จ-การคายประจุ เซรามิกแตกต่างจากแผ่นแยกโพลิเมอร์แบบดั้งเดิม (เช่น โพลีเอทิลีนหรือโพลีโพรพิลีน) ตรงที่แผ่นแยกนี้ประกอบด้วยวัสดุเซรามิก ซึ่งโดยทั่วไปคือโลหะออกไซด์ ไนไตรด์ หรือซัลไฟด์ โดยอาจใช้เป็นสารเคลือบบนพื้นผิวโพลิเมอร์ หรือเป็นฟิล์มเซรามิกแบบเดี่ยวๆ

ส่วนประกอบเซรามิกเป็นปัจจัยสำคัญที่ทำให้เกิดความแตกต่าง เซรามิกที่นิยมใช้ ได้แก่:

อะลูมินา (อัล₂O₃): มีค่าเนื่องจากมีเสถียรภาพทางความร้อนสูงและความแข็งแรงเชิงกล

ซิลิกา (ซิโอ₂): เพิ่มความสามารถในการเปียกด้วยอิเล็กโทรไลต์ ทำให้สภาพนำไอออนดีขึ้น

ไททาเนีย (ติโอ₂): มีคุณสมบัติเฉื่อยทางเคมีและทนต่อการกัดกร่อนของอิเล็กโทรไลต์

เซอร์โคเนีย (ซีอาร์โอ₂): ให้ความทนทานต่อความร้อนเป็นพิเศษ ซึ่งเป็นสิ่งสำคัญสำหรับการใช้งานที่อุณหภูมิสูง

เซรามิกเหล่านี้มักถูกนำมาผสมกับโพลิเมอร์ เช่น โพลีไวนิลิดีนฟลูออไรด์ (พีวีดีเอฟ) หรือเซลลูโลส เพื่อสร้างความสมดุลระหว่างความแข็งแกร่งและความยืดหยุ่น ทำให้เกิดตัวคั่นแบตเตอรี่แบบไฮบริดที่ยังคงคุณสมบัติที่ดีที่สุดของวัสดุทั้งสองชนิดไว้

ข้อดีหลักของเซรามิกตัวแยกแบตเตอรี่

ตัวแยกเซรามิกช่วยแก้ไขข้อจำกัดที่มีมายาวนานของทางเลือกที่ใช้โพลีเมอร์ ทำให้ตัวแยกเซรามิกกลายเป็นสิ่งที่ขาดไม่ได้ในระบบแบตเตอรี่ที่มีความต้องการสูง

1. เสถียรภาพทางความร้อนที่เหนือกว่า

สารแยกโพลีเมอร์โดยทั่วไปจะหลอมเหลวที่อุณหภูมิ 130–160°C ซึ่งเป็นจุดอ่อนที่สำคัญในช่วงที่ความร้อนสูงเกินไป ซึ่งเป็นปฏิกิริยาคายความร้อนที่เกิดขึ้นเองได้เอง เกิดจากการชาร์จมากเกินไป ไฟฟ้าลัดวงจร หรือความเสียหายทางกล ในทางตรงกันข้าม วัสดุเซรามิกจะคงสภาพโครงสร้างที่สมบูรณ์ที่อุณหภูมิสูงกว่า 1,000°C ตัวอย่างเช่น

ตัวแยกเคลือบอะลูมินาจะมีเสถียรภาพที่อุณหภูมิ 200°C ป้องกันการสัมผัสโดยตรงระหว่างอิเล็กโทรดแม้ว่าโพลิเมอร์จะอ่อนตัวลงก็ตาม

ตัวแยกที่ทำจากเซอร์โคเนียสามารถทนต่ออุณหภูมิได้ 1,500°C จึงเหมาะอย่างยิ่งสำหรับแบตเตอรี่แรงดันสูงที่มักเกิดความร้อนในบริเวณนั้น

ความทนทานต่อความร้อนนี้ช่วยลดความเสี่ยงจากไฟไหม้ได้อย่างมาก ซึ่งเป็นเหตุผลสำคัญตัวแยกแบตเตอรี่ มีบทบาทที่เงียบงันแต่สำคัญยิ่ง: แยกขั้วบวกและขั้วลบออกจากกันทางกายภาพในขณะที่เปิดใช้งานการขนส่งไอออน ซึ่งเป็นสมดุลที่ส่งผลโดยตรงต่อความปลอดภัยเป็นมาตรฐานในแบตเตอรี่ อีวี (เช่น เซลล์ 4680 ของ เทสลา) และอุปกรณ์อิเล็กทรอนิกส์สำหรับผู้บริโภคที่ต้องการพลังงานหนาแน่น

2. ความแข็งแรงเชิงกลที่เพิ่มขึ้น

เซรามิกช่วยเพิ่มความแข็งแกร่งให้กับตัวแยก ลดความเสี่ยงจากการเจาะทะลุจากเดนไดรต์ ซึ่งเป็นตะกอนโลหะคล้ายเข็มที่ก่อตัวบนขั้วบวกระหว่างรอบการทำงาน ในแบตเตอรี่ลิเธียมไอออน เดนไดรต์ลิเธียมสามารถเจาะทะลุตัวแยกโพลิเมอร์ ทำให้เกิดไฟฟ้าลัดวงจร ชั้นเซรามิกทำหน้าที่เป็นเกราะป้องกันทางกายภาพ:

การเคลือบอะลูมินา 5–10 μm บนตัวแยกโพลีเอทิลีนช่วยเพิ่มความต้านทานการเจาะได้ 300% ตามการทดสอบของ แอลจี พลังงาน สารละลาย

3. ปรับปรุงความเข้ากันได้ของอิเล็กโทรไลต์

พื้นผิวเซรามิกมีขั้วสูง ช่วยเพิ่มความสามารถในการเปียกด้วยอิเล็กโทรไลต์เหลว ซึ่งช่วยให้การกระจายตัวของอิเล็กโทรไลต์สม่ำเสมอ ลดความต้านทานภายใน และเพิ่มการนำไฟฟ้าของไอออน

4. ความเฉื่อยทางเคมี

เซรามิกส์ทนทานต่อการเสื่อมสภาพจากอิเล็กโทรไลต์ที่มีฤทธิ์กัดกร่อน เช่น อิเล็กโทรไลต์ความเข้มข้นสูงที่ใช้ในแบตเตอรี่ลิเธียมไอออนขนาด 4.5 โวลต์ขึ้นไป ความเสถียรนี้ช่วยยืดอายุการใช้งานแบตเตอรี่:

ตัวแยกเคลือบไททาเนียในแบตเตอรี่ เอ็นเอ็มซี (นิกเกิล-แมงกานีส-โคบอลต์) จะรักษาความจุได้ 90% หลังจากใช้งาน 1,000 รอบ เมื่อเทียบกับตัวแยกที่ไม่ได้เคลือบซึ่งรักษาความจุได้ 75%

สารแยกอะลูมินาในแบตเตอรี่ลิเธียม-ซัลเฟอร์ช่วยลดการเคลื่อนตัวของโพลีซัลไฟด์ ซึ่งเป็นสาเหตุหลักของการลดลงของความจุ โดยการดูดซับกำมะถัน

ประเภทของตัวแยกเซรามิกและการใช้งาน

สารแยกเซรามิกจะถูกแบ่งประเภทตามโครงสร้างและการผสานกับโพลีเมอร์ โดยแต่ละชนิดจะเหมาะกับเคมีของแบตเตอรี่โดยเฉพาะ

1. ตัวแยกโพลิเมอร์เคลือบเซรามิก

ชนิดที่นิยมใช้กันมากที่สุด ประกอบด้วยฐานโพลิเมอร์ (เช่น โพลีเอทิลีน) เคลือบด้วยชั้นเซรามิกบางๆ (1–10 ไมโครเมตร) มีความสมดุลระหว่างความยืดหยุ่น (จากโพลิเมอร์) และความแข็งแรงทางความร้อน/เชิงกล (จากเซรามิก)

2. ตัวแยกเซรามิกทั้งหมด

เมมเบรนเซรามิกแบบสแตนด์อโลน ซึ่งมักทำจากเซอร์โคเนียหรืออะลูมินา ให้ความต้านทานความร้อนสูงสุด แต่เปราะบาง ต้องใช้กระบวนการผลิตขั้นสูงเพื่อให้ได้ความพรุน (30–50%) และความบาง (20–50 ไมโครเมตร)

3. ตัวแยกคอมโพสิตเซรามิก-โพลิเมอร์

อนุภาคนาโนเซรามิก (50–200 นาโนเมตร) กระจายตัวอยู่ภายในเมทริกซ์โพลิเมอร์ (เช่น พีวีดีเอฟ หรือเซลลูโลส) ทำให้เกิดเมมเบรนที่เป็นเนื้อเดียวกัน การออกแบบนี้ผสมผสานเสถียรภาพของเซรามิกเข้ากับความยืดหยุ่นของโพลิเมอร์

กระบวนการผลิต

การผลิตเครื่องแยกเซรามิกเกี่ยวข้องกับวิศวกรรมแม่นยำเพื่อควบคุมความพรุน ความหนา และการกระจายตัวของเซรามิก

1. การเคลือบโซลเจล

สารตั้งต้นเซรามิกเหลว (โซล) จะถูกเคลือบลงบนวัสดุรองรับโพลิเมอร์ผ่านการเคลือบแบบ สล็อต-ตาย หรือการเคลือบแบบจุ่ม จากนั้นจึงนำไปบ่มจนกลายเป็นชั้นแข็ง (เจล) วิธีนี้คุ้มค่าสำหรับการผลิตเครื่องแยกแบบเคลือบในปริมาณมาก

2. การปั่นด้ายด้วยไฟฟ้า

สำหรับคอมโพสิตตัวแยกแบตเตอรี่ สารละลายพอลิเมอร์-เซรามิกจะถูกปั่นด้วยไฟฟ้าให้เป็นเส้นใยนาโน จากนั้นจึงนำไปเผาผนึกเพื่อสร้างเยื่อที่มีรูพรุน วิธีนี้จะสร้างโครงสร้างที่มีพื้นที่ผิวสูง ซึ่งเหมาะอย่างยิ่งสำหรับความสามารถในการเปียกของอิเล็กโทรไลต์

3. การหล่อเทป

ผงเซรามิก (เช่น เซอร์โคเนีย) ใช้สำหรับตัวแยกแบตเตอรี่แบบเซรามิกทั้งหมด ผสมกับสารยึดเกาะและตัวทำละลาย หล่อเป็นเทปบาง และเผาที่อุณหภูมิ 1,000–1,500°C เพื่อทำให้โครงสร้างมีความหนาแน่นขึ้นในขณะที่ยังคงรักษาความพรุนไว้

แนวโน้มตลาดและนวัตกรรมในอนาคต

ตลาดแผ่นกั้นแบตเตอรี่เซรามิกทั่วโลกคาดว่าจะมีมูลค่าสูงถึง 3.2 พันล้านดอลลาร์สหรัฐภายในปี 2573 โดยได้รับแรงหนุนจากการใช้งานรถยนต์ไฟฟ้าและการพัฒนาแบตเตอรี่แบบโซลิดสเตต แนวโน้มสำคัญประกอบด้วย:

การเคลือบที่บางกว่า: ชั้นเซรามิก 1–3 μm เพื่อลดความหนาของตัวแยกแบตเตอรี่ เพิ่มความหนาแน่นของพลังงานแบตเตอรี่

งานวิจัยใหม่ ๆ มุ่งเน้นไปที่วัสดุเซรามิก 2 มิติ เช่น กราฟีนออกไซด์ หรือโบรอนไนไตรด์หกเหลี่ยม (เอชบีเอ็น) ซึ่งมีความหนาในระดับอะตอมและมีคุณสมบัติการนำความร้อนที่ดีเยี่ยม งานวิจัยในปี พ.ศ. 2567 ในวารสาร ธรรมชาติ พลังงาน แสดงให้เห็นว่าแผ่นแยกที่เคลือบด้วย เอชบีเอ็น ช่วยลดความเสี่ยงในการหลุดออกจากวงจรเนื่องจากความร้อนในแบตเตอรี่ เอ็นเอ็มซี ได้ถึง 70%

แผ่นกั้นแบตเตอรี่เซรามิกได้พัฒนาจากส่วนประกอบเฉพาะทางไปสู่องค์ประกอบสำคัญในระบบกักเก็บพลังงานประสิทธิภาพสูง ด้วยการผสมผสานเสถียรภาพทางความร้อน ความแข็งแรงเชิงกล และความเข้ากันได้กับอิเล็กโทรไลต์ จึงสามารถรับมือกับความท้าทายด้านความปลอดภัยและประสิทธิภาพที่สำคัญของแบตเตอรี่ได้ ด้วยความก้าวหน้าทางการวิจัย ตั้งแต่การเคลือบที่บางลงไปจนถึงเซรามิก 2 มิติ แผ่นกั้นเซรามิกจะยังคงนำไปสู่ความก้าวหน้าอย่างต่อเนื่องในด้านยานยนต์ไฟฟ้า ความทนทานของระบบกักเก็บพลังงานไฟฟ้า และอายุการใช้งานที่ยาวนานของอุปกรณ์อิเล็กทรอนิกส์สำหรับผู้บริโภค ในการแข่งขันเพื่อเปลี่ยนโลกให้เป็นพลังงานไฟฟ้า เมมเบรนที่ดูเรียบง่ายเหล่านี้คือฮีโร่ที่ไม่มีใครรู้จัก