1. เครื่องอัดผงในอุตสาหกรรมแบตเตอรี่คืออะไร?

เดอะเครื่องอัดผงเครื่องอัดขึ้นรูปเป็นอุปกรณ์หลักที่ขาดไม่ได้ในกระบวนการวิจัยและการผลิตแบตเตอรี่พลังงานใหม่ หน้าที่หลักคือการอัดผงแห้งของขั้วบวก (เช่น ลิเธียมโคบอลต์ออกไซด์ ลิเธียมเหล็กฟอสเฟต เป็นต้น) หรือขั้วลบ (เช่น กราไฟต์ธรรมชาติ กราไฟต์สังเคราะห์ วัสดุคอมโพสิตซิลิคอน-คาร์บอน เป็นต้น) ให้เป็นเม็ดอิเล็กโทรดที่มีรูปร่างสม่ำเสมอ ความหนาแน่นสม่ำเสมอ และโครงสร้างแน่น (ต้นแบบของแผ่นอิเล็กโทรด) โดยหลักการทำงานแล้ว มันเป็นอุปกรณ์เชิงกลที่มีความแม่นยำสูง ซึ่งทำให้เกิดการเคลื่อนที่ การเปลี่ยนรูป และการรวมตัวกันอย่างใกล้ชิดของอนุภาคผงผ่านการกระทำของแรงดันแบบขั้นบันได ได้แก่ การอัดเบื้องต้น การอัดหลัก และการคงแรงดัน เพื่อสร้างโครงสร้างจุลภาคที่แม่นยำ ความแม่นยำในการทำงานของมันเป็นตัวกำหนดประสิทธิภาพพื้นฐานของอิเล็กโทรดโดยตรง

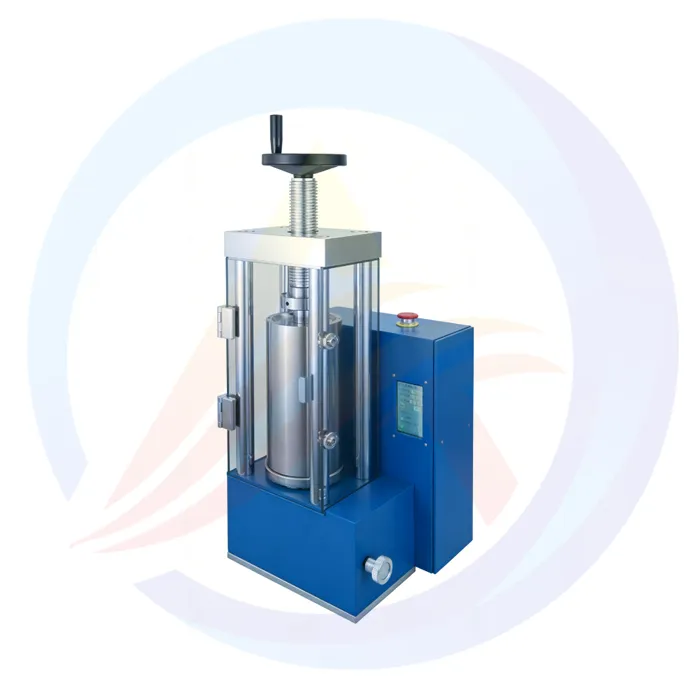

อุปกรณ์เหล่านี้สามารถจำแนกได้อย่างชัดเจนเป็นสองประเภทหลักตามสถานการณ์การใช้งาน ได้แก่ ประเภทการวิจัยในห้องปฏิบัติการและประเภทการผลิตในอุตสาหกรรม เครื่องอัดขึ้นรูปประเภทการวิจัยในห้องปฏิบัติการส่วนใหญ่มีโครงสร้างขนาดเล็กคล้ายโต๊ะ มีขนาดเล็กและใช้งานได้คล่องตัว ข้อได้เปรียบหลักอยู่ที่การควบคุมที่มีความแม่นยำสูง ส่วนใหญ่ใช้สำหรับการทดสอบประสิทธิภาพการอัดของวัสดุอิเล็กโทรดใหม่ การปรับปรุงสูตร และการเตรียมตัวอย่างจำนวนน้อย และเป็นเครื่องมือสำคัญสำหรับสถาบันวิจัยทางวิทยาศาสตร์และแผนกวิจัยและพัฒนาขององค์กรในการค้นหาวัสดุและกระบวนการใหม่ๆ ส่วนเครื่องอัดขึ้นรูปประเภทการผลิตในอุตสาหกรรมเป็นอุปกรณ์อัตโนมัติขนาดใหญ่ที่รวมฟังก์ชันการป้อน การอัด การหยิบ และการตรวจจับ มีกำลังการผลิตสูงและความเสถียรสูง สามารถตอบสนองความต้องการการผลิตของแหล่งจ่ายไฟแบตเตอรี่ แบตเตอรี่เก็บพลังงาน ฯลฯ และเป็นส่วนประกอบหลักของสายการผลิตในโรงงานแบตเตอรี่ นอกจากนี้ ตามวิธีการใช้แรงดัน ยังสามารถแบ่งออกเป็นเครื่องอัดขึ้นรูปเชิงกลและเครื่องอัดขึ้นรูปไฮดรอลิก ในจำนวนนี้ ประเภทไฮดรอลิกมีการใช้งานอย่างแพร่หลายมากกว่าในสถานการณ์ที่มีความแม่นยำสูง เนื่องจากมีแรงดันเอาต์พุตที่เสถียรกว่าและช่วงการปรับที่กว้างกว่า

2. หน้าที่หลักและผลกระทบ

ปรับปรุงตัวชี้วัดประสิทธิภาพหลักของแบตเตอรี่โดยตรง:ความหนาแน่นที่กะทัดรัดเป็นพารามิเตอร์ประสิทธิภาพที่สำคัญของอิเล็กโทรด และเป็นหน้าที่หลักของ...เครื่องอัดผงเป้าหมายคือการควบคุมตัวบ่งชี้ดังกล่าวอย่างแม่นยำ โดยการใช้แรงดันอย่างเหมาะสม ความพรุนภายในของอิเล็กโทรดสามารถลดลง ความหนาแน่นของการบรรจุ และพื้นที่สัมผัสของวัสดุที่ใช้งานอยู่สามารถเพิ่มขึ้นได้ ซึ่งจะนำไปสู่การปรับปรุงประสิทธิภาพหลายประการ: ในด้านหนึ่ง สามารถเพิ่มความหนาแน่นของพลังงานของแบตเตอรี่ได้อย่างมาก ตัวอย่างเช่น สำหรับวัสดุอิเล็กโทรดบวกแบบสามองค์ประกอบ การเพิ่มความหนาแน่นทุกๆ 0.2 กรัม/ซม³ จะนำไปสู่การเพิ่มความหนาแน่นของพลังงานของแบตเตอรี่ 8-10 วัตต์ชั่วโมง/กก. ซึ่งมีส่วนช่วยโดยตรงในการปรับปรุงระยะทางการใช้งานของแบตเตอรี่ ในอีกด้านหนึ่ง สามารถลดความต้านทานภายในของอิเล็กโทรด ปรับปรุงประสิทธิภาพการนำไฟฟ้าของอิเล็กตรอนและไอออน ทำให้การชาร์จและการคายประจุของแบตเตอรี่เร็วขึ้น มีการสูญเสียพลังงานน้อยลง และปรับปรุงเสถียรภาพของวงจรการชาร์จและการคายประจุ

เพื่อให้มั่นใจในความสมบูรณ์ของโครงสร้างและความปลอดภัยของอิเล็กโทรด:วัสดุผงที่ไม่ผ่านการอัดนั้นหลวมและเปราะบาง ไม่สามารถตอบสนองความต้องการด้านความแข็งแรงเชิงกลสำหรับการประกอบและการใช้งานแบตเตอรี่ได้ เครื่องอัดผงใช้กระบวนการขึ้นรูปสามขั้นตอน ขั้นแรก จะทำการอัดเบื้องต้นเพื่อกำจัดอากาศและช่องว่างส่วนเกินในผง หลีกเลี่ยงข้อบกพร่อง เช่น รูพรุนและการแยกชั้นหลังการขึ้นรูป จากนั้น จะใช้แรงดันหลักเพื่อให้อนุภาคยึดติดกันอย่างแน่นหนา และสุดท้าย ผ่านกระบวนการคงแรงดัน แรงดันจะถูกส่งไปยังทุกส่วนของชิ้นงานที่ขึ้นรูปอย่างสม่ำเสมอ ทำให้มั่นใจได้ว่าโครงสร้างอิเล็กโทรดมีความหนาแน่น ความหนาสม่ำเสมอ และมีความแข็งแรงเชิงกลเพียงพอ ซึ่งสามารถต้านทานแรงกระแทกได้อย่างมีประสิทธิภาพในระหว่างการประกอบแบตเตอรี่ วงจรการชาร์จและการคายประจุ ลดความเสี่ยงของการแตกร้าวของอิเล็กโทรดและการหลุดร่วงของผง จึงช่วยยืดอายุการใช้งานของแบตเตอรี่และลดอันตรายด้านความปลอดภัย เช่น การลัดวงจร

เหมาะสำหรับทั้งงานวิจัยและพัฒนาและการผลิตจำนวนมาก สนับสนุนการพัฒนาครบวงจรของอุตสาหกรรม:ในสถานการณ์การวิจัยและพัฒนา เครื่องอัดเม็ดขนาดเล็กสามารถเตรียมตัวอย่างที่มีพารามิเตอร์กระบวนการที่แตกต่างกันได้อย่างรวดเร็ว ช่วยให้บุคลากรด้านการวิจัยและพัฒนาสามารถทดสอบลักษณะการอัด การขึ้นรูป และคุณสมบัติทางเคมีไฟฟ้าของวัสดุใหม่ได้อย่างมีประสิทธิภาพ ลดระยะเวลาการวิจัยและพัฒนาวัสดุใหม่และกระบวนการใหม่ได้อย่างมาก ประสิทธิภาพของตัวอย่างที่เตรียมโดยเครื่องนี้ดีขึ้นกว่า 10% เมื่อเทียบกับวิธีการขึ้นรูปด้วยมือแบบดั้งเดิม ซึ่งเป็นการสนับสนุนอย่างแข็งแกร่งสำหรับการพัฒนาเทคโนโลยีใหม่ๆ ในสถานการณ์การผลิตจำนวนมาก เครื่องอัดเม็ดอัตโนมัติเต็มรูปแบบ ผ่านการเชื่อมต่อกับอุปกรณ์ผสมด้านหน้าและอุปกรณ์ตัดอิเล็กโทรดด้านหลัง ทำให้สามารถผลิตอิเล็กโทรดได้อย่างต่อเนื่องและได้มาตรฐาน ไม่เพียงแต่รับประกันความสม่ำเสมอของคุณภาพผลิตภัณฑ์ในการผลิตขนาดใหญ่เท่านั้น แต่ยังช่วยเพิ่มประสิทธิภาพการผลิตและลดต้นทุนการผลิตต่อหน่วยได้อย่างมาก ซึ่งเป็นหลักประกันสำคัญสำหรับการขยายตัวของอุตสาหกรรมแบตเตอรี่ในวงกว้าง

3. เกณฑ์การคัดเลือก (เรียงลำดับตามลำดับความสำคัญโดยพิจารณาจากข้อกำหนดหลัก)

การจับคู่สถานการณ์การใช้งานและความต้องการกำลังการผลิตอย่างแม่นยำ:นี่คือข้อกำหนดเบื้องต้นที่สำคัญที่สุดในการเลือกเครื่องอัดเม็ดยา หากใช้สำหรับการวิจัยในห้องปฏิบัติการหรือการผลิตนำร่องขนาดเล็ก เครื่องอัดเม็ดยาขนาดเล็กที่มีความแม่นยำสูงn เครื่องอัดเม็ดยา ควรเลือกเป็นลำดับความสำคัญ พารามิเตอร์หลักที่ควรให้ความสำคัญ ได้แก่ ความแม่นยำในการวัดแรง (ต้องมีอย่างน้อย 0.5 ระดับ) ความละเอียดในการวัดระยะการเคลื่อนที่ (ระดับไมโครเมตร 0.04 μm หรือต่ำกว่านั้นเป็นที่ต้องการ) การปรับแรงดันช่วงแรงกระทำ (เหมาะสมสำหรับช่วง 5-50 kN ที่ใช้กันทั่วไปในห้องปฏิบัติการ) และควรสนับสนุนโหมดการโหลดหลายโหมด (เช่น แรงดันคงที่ การเคลื่อนที่คงที่ และแรงดันไล่ระดับ) รวมถึงการบันทึกและตรวจสอบย้อนกลับข้อมูลการทดสอบโดยอัตโนมัติ เพื่ออำนวยความสะดวกให้นักวิจัยสามารถเปรียบเทียบและวิเคราะห์ผลกระทบของพารามิเตอร์กระบวนการต่างๆ หากใช้ในการผลิตจำนวนมากในระดับอุตสาหกรรม ควรพิจารณาเครื่องอัดเม็ดอัตโนมัติขนาดใหญ่เป็นลำดับแรก ตัวชี้วัดหลัก ได้แก่ กำลังการผลิต (สอดคล้องกับจังหวะโดยรวมของสายการผลิต) ความเสถียรในการทำงานอย่างต่อเนื่อง (ยิ่งเวลาการทำงานที่ปราศจากข้อผิดพลาดนานเท่าใดก็ยิ่งดี) ประสิทธิภาพในการเปลี่ยนแม่พิมพ์ (30 นาทีเป็นที่ต้องการ เพื่อลดเวลาหยุดทำงานของสายการผลิต) และควรมีอินเทอร์เฟซเชื่อมต่อกับอุปกรณ์การผลิตอื่นๆ และสนับสนุนการบูรณาการของสายการผลิตอัตโนมัติ

ความเข้ากันได้ของพารามิเตอร์ทางเทคนิคหลักและคุณลักษณะของวัสดุ:คุณสมบัติของวัสดุอิเล็กโทรด (เช่น ความแข็ง ขนาดอนุภาค ความลื่นไหล การยึดเกาะ ฯลฯ) เป็นตัวกำหนดพารามิเตอร์ที่ต้องการของเครื่องอัดเม็ดโดยตรง จึงจำเป็นต้องตรวจสอบให้แน่ใจว่าพารามิเตอร์หลักของอุปกรณ์นั้นตรงกับลักษณะของวัสดุ ประการแรก ช่วงแรงดัน: โดยทั่วไปแล้วแรงดันที่ต้องการสำหรับการอัดอิเล็กโทรดแบตเตอรี่จะอยู่ระหว่าง 5 ถึง 300 กิโลนิวตัน วัสดุที่มีความแข็งสูงกว่า (เช่น วัสดุไตรภาคบางชนิดสำหรับอิเล็กโทรดบวก) จำเป็นต้องใช้อุปกรณ์ที่มีขีดจำกัดแรงดันสูงกว่า ประการที่สอง เวลาในการคงแรงดัน: ต้องอยู่ในช่วงที่ปรับได้ระหว่าง 0.1 ถึง 0.5 วินาที ปรับตามความลื่นไหลของวัสดุเพื่อหลีกเลี่ยงแรงดันในการคงแรงดันที่ไม่เพียงพอซึ่งทำให้โครงสร้างหลวม หรือเวลาในการคงแรงดันที่มากเกินไปซึ่งส่งผลต่อประสิทธิภาพการผลิต นอกจากนี้ ความแม่นยำของขนาดชิ้นงานที่อัด (ความคลาดเคลื่อนของความหนา ความเรียบ) และความเข้ากันได้ของแม่พิมพ์ (รองรับอิเล็กโทรดที่มีขนาดและรูปร่างต่างกัน) ก็จำเป็นต้องได้รับการยืนยันตามข้อกำหนดการผลิตหรือการทดสอบเพื่อให้แน่ใจว่าสามารถบรรลุความหนาแน่นของการอัดและข้อกำหนดของผลิตภัณฑ์ตามเป้าหมายได้อย่างแม่นยำ

ความสามารถในการป้องกันความปลอดภัยและการควบคุมอัจฉริยะ:ในระหว่างการทำงานของเครื่องอัดเม็ดยา จะมีการกระทำทางกลที่มีแรงดันสูงเกิดขึ้น การป้องกันความปลอดภัยเป็นปัจจัยสำคัญที่ควรพิจารณา ควรเลือกอุปกรณ์ที่มีอุปกรณ์ป้องกันความปลอดภัยสองชั้น ได้แก่ โครงเหล็กป้องกันที่แข็งแรง (เพื่อป้องกันชิ้นส่วนกระเด็นออกเนื่องจากอุปกรณ์ขัดข้อง) และหน้าต่างสังเกตการณ์กระจกใส (เพื่อให้สามารถตรวจสอบสถานะการทำงานแบบเรียลไทม์และให้การป้องกันด้วย) และต้องมีฟังก์ชันความปลอดภัย เช่น การลดแรงดันอัตโนมัติในกรณีที่แรงดันสูงเกินไป และการปิดระบบฉุกเฉิน เมื่อแรงดันในระบบเกินเกณฑ์ที่กำหนดหรือเกิดสภาวะผิดปกติ ระบบจะตัดกระแสไฟอย่างรวดเร็วเพื่อลดความเสี่ยงด้านความปลอดภัย

ตอบสนองความต้องการของการพัฒนาอุตสาหกรรมและความเข้ากันได้ในระยะยาว:เทคโนโลยีแบตเตอรี่พลังงานใหม่มีการพัฒนาอย่างรวดเร็ว ในการเลือกเครื่องอัดเม็ด ต้องพิจารณาทั้งความต้องการในปัจจุบันและศักยภาพในการอัพเกรดในอนาคต ในด้านหนึ่ง จำเป็นต้องผสานสถานการณ์การใช้งานในระดับปลายทาง (เช่น ความต้องการความหนาแน่นของพลังงานสูงในแหล่งจ่ายไฟแบตเตอรี่ และความต้องการอายุการใช้งานที่ยาวนานในแบตเตอรี่เก็บพลังงาน) เลือกอุปกรณ์ที่สามารถใช้งานร่วมกับสูตรผงที่แตกต่างกันได้ (เช่น ขั้วลบซิลิคอน-คาร์บอน ขั้วบวกไตรภาคที่มีนิกเกิลสูง และวัสดุใหม่ๆ อื่นๆ) และสามารถปรับพารามิเตอร์กระบวนการได้อย่างยืดหยุ่นเพื่อหลีกเลี่ยงสถานการณ์ที่อุปกรณ์ไม่สามารถใช้งานได้เนื่องจากการอัพเกรดวัสดุหรือกระบวนการ ในอีกด้านหนึ่ง จำเป็นต้องอ้างอิงถึงมาตรฐานทางเทคนิคหลักและแนวโน้มการพัฒนาในอุตสาหกรรม เลือกอุปกรณ์ที่มีศักยภาพในการอัพเกรดในแง่ของความแม่นยำ ความเสถียร และระดับการทำงานอัตโนมัติ